Edellisellä viikolla esittelimme kalvokondensaattoreiden käämitysprosessin, ja tällä viikolla haluaisin puhua kalvokondensaattoreiden keskeisestä teknologiasta.

1. Jatkuvan kireyden säätötekniikka

Työtehokkuuden vuoksi käämitys tapahtuu yleensä korkeammalla, yleensä muutamassa mikronissa. Erityisen tärkeää on varmistaa kalvomateriaalin jatkuva kireys suurnopeuskelausprosessissa. Suunnitteluprosessissa on otettava huomioon paitsi mekaanisen rakenteen tarkkuus, myös täydellinen kireydensäätöjärjestelmä.

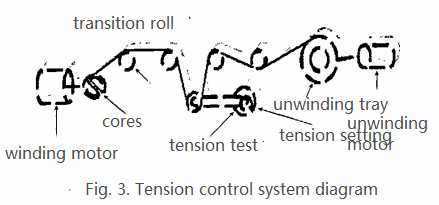

Ohjausjärjestelmä koostuu yleensä useista osista: jännityksen säätömekanismista, jännityksen havaitsemisanturista, jännityksen säätömoottorista, siirtymämekanismista jne. Jännityksen säätöjärjestelmän kaavio on esitetty kuvassa 3.

Kalvokondensaattorit vaativat tietyn jäykkyyden käämityksen jälkeen, ja varhaisessa käämitysmenetelmässä käytetään jousta vaimennuksena käämityksen jännityksen säätämiseksi. Tämä menetelmä aiheuttaa epätasaisen jännityksen käämitysmoottorin kiihdyttäessä, hidastuessa ja pysähtyessä käämitysprosessin aikana, mikä aiheuttaa kondensaattorin helposti epäjärjestyvän tai muodonmuutoksen, ja kondensaattorin häviöt ovat myös suuria. Käämitysprosessissa on ylläpidettävä tietty jännitys, ja kaava on seuraava.

F=K×B×H

Tässä kaavassa:F-Vetovoima

K-Vetokerroin

B-Kalvon leveys (mm)

H-Kalvon paksuus (μm)

Esimerkiksi kalvon leveyden kireys on 9 mm ja paksuus 4,8 μm. Jännitys on: 1,2 × 9 × 4,8 = 0,5 (N).

Yhtälöstä (1) voidaan johtaa jännitysalue. Jännitysasetukseksi valitaan lineaarinen pyörrejousi, kun taas kosketuksetonta magneettista induktiopotentiometriä käytetään jännityksen takaisinkytkentäanturina purkautuvan DC-servomoottorin lähtövääntömomentin ja suunnan ohjaamiseksi kelausmoottorin aikana siten, että jännitys pysyy vakiona koko kelausprosessin ajan.

2. Käämityksen ohjaustekniikka

Kondensaattoriytimien kapasiteetti liittyy läheisesti käämityskierrosten määrään, joten kondensaattoriytimien tarkka ohjaus on keskeinen teknologia. Kondensaattoriytimien käämitys tehdään yleensä suurella nopeudella. Koska käämityskierrosten määrä vaikuttaa suoraan kapasiteettiarvoon, käämityskierrosten määrän ja laskennan ohjaus vaatii suurta tarkkuutta, joka saavutetaan yleensä käyttämällä nopeaa laskentamoduulia tai anturia, jolla on korkea tunnistustarkkuus. Lisäksi, koska materiaalin kireyden on muututtava mahdollisimman vähän käämitysprosessin aikana (muuten materiaali väistämättä värisee, mikä vaikuttaa kapasitanssin tarkkuuteen), käämityksessä on käytettävä tehokasta ohjaustekniikkaa.

Segmentoitu nopeuden säätö ja kohtuullinen kiihdytys/hidastus sekä muuttuvanopeuskäsittely ovat tehokkaimpia menetelmiä: eri kelausnopeuksia käytetään eri kelausjaksoille; muuttuvan nopeuden aikana kiihdytystä ja hidastusta käytetään kohtuullisilla muuttuvilla nopeuskäyrillä jitterin yms. poistamiseksi.

3. Metallinpoistotekniikka

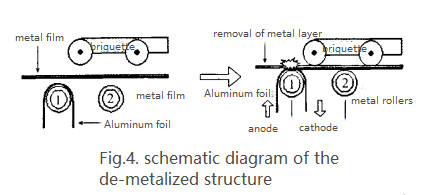

Useita materiaalikerroksia kiedotaan päällekkäin ja ne vaativat lämpösaumauskäsittelyn ulko- ja rajapinnalla. Lisäämättä muovikalvomateriaalia käytetään olemassa olevaa metallikalvoa ja sen metallikalvoa, jonka metallipinnoite poistetaan demetallisointitekniikalla, jotta saadaan muovikalvo ennen ulkotiivistettä.

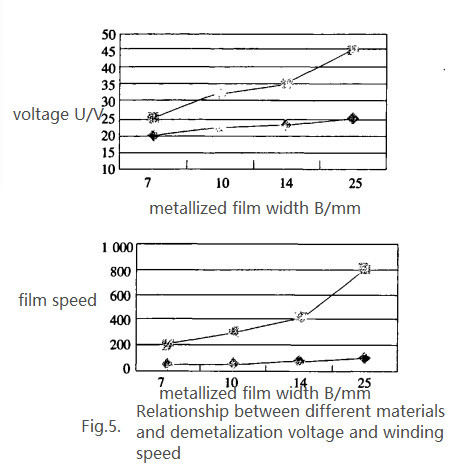

Tämä tekniikka voi säästää materiaalikustannuksia ja samalla pienentää kondensaattorin sydämen ulkohalkaisijaa (jos sydämen kapasitanssi on sama). Lisäksi käyttämällä metallinpoistotekniikkaa tietyn metallikalvokerroksen (tai kahden kerroksen) metallipinnoite voidaan poistaa etukäteen sydämen rajapinnasta, jolloin vältetään oikosulun katkeaminen ja voidaan parantaa huomattavasti käämitettyjen sydämen saantoa. Kuvasta 5 voidaan päätellä, että saman metallinpoistovaikutuksen saavuttamiseksi metallinpoistojännite on suunniteltu säädettäväksi välillä 0 V - 35 V. Nopeutta on laskettava välille 200 r/min - 800 r/min suurnopeuskäämityksen jälkeen tapahtuvaa metallinpoistoa varten. Eri tuotteille voidaan asettaa eri jännite ja nopeus.

4. Lämpösaumaustekniikka

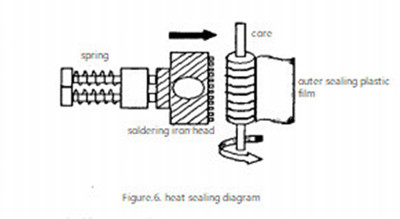

Lämpösaumaus on yksi keskeisistä tekniikoista, jotka vaikuttavat käämitettyjen kondensaattoriytimien laatuun. Lämpösaumauksessa käytetään korkean lämpötilan juotinta muovikalvon puristamiseen ja liimaamiseen käämitetyn kondensaattoriytimen rajapintaan, kuten kuvassa 6 on esitetty. Jotta ydin ei rullautuisi löysästi, se on liitettävä luotettavasti ja päätypinnan on oltava tasainen ja kaunis. Useita päätekijöitä, jotka vaikuttavat lämpösaumauksen tehoon, ovat lämpötila, lämpösaumausaika, sydämen rullautumisnopeus ja -nopeus.

Yleisesti ottaen kuumasaumauslämpötila muuttuu kalvon ja materiaalin paksuuden mukaan. Jos saman materiaalin kalvon paksuus on 3 μm, kuumasaumauslämpötila on 280 ℃ ja 350 ℃ välillä, ja jos kalvon paksuus on 5,4 μm, kuumasaumauslämpötilan tulisi olla 300 cm³ ja 380 cm³ välillä. Kuumasaumaussyvyys liittyy suoraan kuumasaumausaikaan, puristusasteeseen, juottimen lämpötilaan jne. Kuumasaumaussyvyyden hallinta on myös erityisen tärkeää sen kannalta, voidaanko valmistaa päteviä kondensaattoriytimiä.

5. Johtopäätös

Viime vuosien tutkimus- ja kehitystyön ansiosta monet kotimaiset laitevalmistajat ovat kehittäneet kalvokondensaattorien käämityslaitteita. Monet niistä ovat parempia kuin samat tuotteet kotimaassa ja ulkomailla materiaalin paksuuden, käämitysnopeuden, metallinpoistotoiminnon ja käämitystuotevalikoiman suhteen, ja niillä on kansainvälisesti edistynyt teknologiataso. Tässä on vain lyhyt kuvaus kalvokondensaattorien käämitystekniikan avainteknologiasta, ja toivomme, että kotimaisten kalvokondensaattorien tuotantoprosessiin liittyvän teknologian jatkuvan kehityksen myötä voimme edistää kalvokondensaattorien valmistuslaitteiden teollisuuden voimakasta kehitystä Kiinassa.

Julkaisun aika: 15.3.2022