Tällä viikolla analysoimme kalvokondensaattorien käyttöä elektrolyyttikondensaattorien sijaan tasapiirikondensaattoreissa.Tämä artikkeli jaetaan kahteen osaan.

Uuden energiateollisuuden kehittyessä muuttuvavirtatekniikkaa käytetään yleisesti vastaavasti, ja DC-Link-kondensaattorit ovat erityisen tärkeitä yhtenä keskeisistä valinnan laitteista.DC-suotimien DC-Link-kondensaattorit vaativat yleensä suuren kapasiteetin, suuren virrankäsittelyn ja korkean jännitteen jne. Vertaamalla kalvokondensaattorien ja elektrolyyttikondensaattorien ominaisuuksia ja analysoimalla niihin liittyviä sovelluksia, tässä artikkelissa todetaan, että korkeaa käyttöjännitettä vaativissa piirirakenteissa korkea aaltoiluvirta (Irms), ylijännitevaatimukset, jännitteen vaihto, suuri kytkentävirta (dV/dt) ja pitkä käyttöikä.Metalloidun höyrypinnoitustekniikan ja kalvokondensaattoritekniikan kehittyessä kalvokondensaattoreista tulee suunnittelijoiden trendi korvata elektrolyyttikondensaattorit suorituskyvyn ja hinnan suhteen tulevaisuudessa.

Uusien energiaan liittyvien politiikkojen käyttöönoton ja uuden energiateollisuuden kehittymisen myötä eri maissa on alaan liittyvien toimialojen kehittyminen tuonut uusia mahdollisuuksia.Ja kondensaattorit, jotka ovat olennainen alkupään liittyvä tuoteteollisuus, ovat myös saaneet uusia kehitysmahdollisuuksia.Uusissa energia- ja uusissa energiaajoneuvoissa kondensaattorit ovat keskeisiä komponentteja energiansäädössä, tehonhallinnassa, tehoinvertteri- ja DC-AC-muunnosjärjestelmissä, jotka määräävät muuntimen käyttöiän.Invertterissä tulovirtalähteenä käytetään kuitenkin tasavirtaa, joka on kytketty invertteriin DC-väylän kautta, jota kutsutaan DC-Link- tai DC-tueksi.Koska invertteri vastaanottaa korkeat RMS- ja huippupulssivirrat DC-Linkistä, se tuottaa korkean pulssijännitteen DC-Linkiin, mikä vaikeuttaa invertterin kestävyyttä.Siksi DC-Link-kondensaattoria tarvitaan absorboimaan korkea pulssivirta DC-linkistä ja estämään invertterin korkea pulssijännitteen vaihtelu, joka on hyväksyttävällä alueella;toisaalta se estää myös DC-linkin jännitteen ylityksen ja transienttiylijännitteen vaikuttamisen inverttereihin.

Kaaviokaavio DC-Link-kondensaattorien käytöstä uudessa energiassa (mukaan lukien tuulivoiman tuotanto ja aurinkosähkön tuotanto) ja uusien energiaajoneuvojen moottorikäyttöjärjestelmissä on esitetty kuvissa 1 ja 2.

Kuvassa 1 on tuulivoimanmuuntimen piiritopologia, jossa C1 on DC-Link (yleensä integroitu moduuliin), C2 on IGBT-absorptio, C3 on LC-suodatus (verkkopuoli) ja C4 roottoripuolen DV/DT-suodatus.Kuvassa 2 on PV tehonmuuntimen piiritekniikka, jossa C1 on DC-suodatus, C2 on EMI-suodatus, C4 on DC-Link, C6 on LC-suodatus (verkkopuoli), C3 on DC-suodatus ja C5 on IPM/IGBT-absorptio.Kuvassa 3 on esitetty uuden energiaajoneuvojärjestelmän päämoottorikäyttöjärjestelmä, jossa C3 on DC-Link ja C4 on IGBT-absorptiokondensaattori.

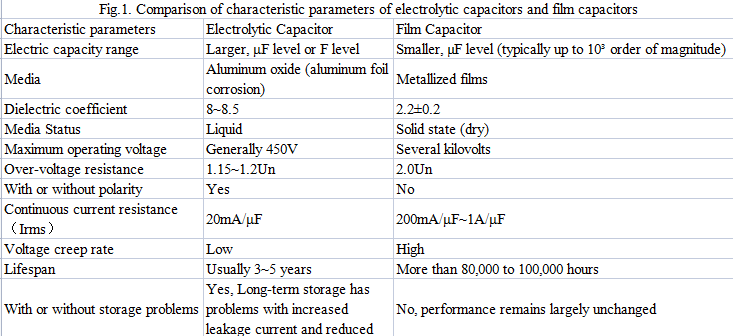

Edellä mainituissa uusissa energiasovelluksissa DC-Link-kondensaattoreita avainlaitteena vaaditaan korkean luotettavuuden ja pitkän käyttöiän takaamiseksi tuulivoimantuotantojärjestelmissä, aurinkosähköjärjestelmissä ja uusissa energiaajoneuvojärjestelmissä, joten niiden valinta on erityisen tärkeää.Seuraavassa on kalvokondensaattorien ja elektrolyyttikondensaattorien ominaisuuksien vertailu ja niiden analyysi DC-Link-kondensaattorisovelluksessa.

1.Ominaisuuden vertailu

1.1 Kalvokondensaattorit

Ensin esitellään kalvometallointitekniikan periaate: ohutkalvomateriaalin pinnalle höyrystyy riittävän ohut metallikerros.Jos väliaineessa on vikaa, kerros pystyy haihtumaan ja siten eristämään viallisen paikan suojaksi, ilmiö tunnetaan nimellä itsestään paraneva.

Kuvassa 4 on esitetty metallointipinnoituksen periaate, jossa ohutkalvoväliaine esikäsitellään (korona tai muuten) ennen höyrystymistä, jotta metallimolekyylit voivat tarttua siihen.Metalli haihdutetaan liuottamalla korkeassa lämpötilassa tyhjiössä (1400 ℃ - 1600 ℃ alumiinille ja 400 ℃ - 600 ℃ sinkille), ja metallihöyry tiivistyy kalvon pinnalle, kun se kohtaa jäähtyneen kalvon (kalvon jäähdytyslämpötila). -25 ℃ - -35 ℃), jolloin muodostuu metallipinnoite.Metallointitekniikan kehitys on parantanut kalvodielektrisen aineen dielektristä lujuutta yksikköpaksuusyksikköä kohden, ja kuivateknologian pulssi- tai purkaussovellutuksen kondensaattorin suunnittelu voi saavuttaa 500 V / µm, ja kondensaattorin suunnittelu DC-suodatinsovellukseen voi saavuttaa 250 V. /µm.DC-Link-kondensaattori kuuluu jälkimmäiseen, ja IEC61071:n mukaan tehoelektroniikkasovellusten kondensaattori kestää vakavampaa jänniteiskua ja voi saavuttaa 2-kertaisen nimellisjännitteen.

Siksi käyttäjän tarvitsee vain ottaa huomioon suunnittelussaan tarvittava nimelliskäyttöjännite.Metalloiduilla kalvokondensaattoreilla on alhainen ESR, minkä ansiosta ne kestävät suurempia aaltoiluvirtoja;pienempi ESL täyttää invertterien matalan induktanssin suunnitteluvaatimukset ja vähentää värähtelyvaikutusta kytkentätaajuuksilla.

Kalvoeristeen laatu, metallointipinnoitteen laatu, kondensaattorin suunnittelu ja valmistusprosessi määräävät metalloitujen kondensaattoreiden itsestään paranevat ominaisuudet.Valmistetuissa DC-Link-kondensaattoreissa käytetty kalvoeriste on pääasiassa OPP-kalvoa.

Luvun 1.2 sisältö julkaistaan ensi viikon artikkelissa.

Postitusaika: 22.3.2022