Tällä viikolla analysoimme kalvokondensaattoreiden käyttöä elektrolyyttikondensaattoreiden sijaan tasavirtalinkkikondensaattoreissa. Tämä artikkeli jaetaan kahteen osaan.

Uuden energiateollisuuden kehittyessä muuttuvan virran teknologiaa käytetään yleisesti, ja DC-linkkikondensaattorit ovat erityisen tärkeitä yhtenä avainlaitteiden valinnasta. DC-linkkikondensaattorit DC-suodattimissa vaativat yleensä suurta kapasiteettia, suurta virrankäsittelyä ja korkeaa jännitettä jne. Vertaamalla kalvokondensaattoreiden ja elektrolyyttikondensaattoreiden ominaisuuksia ja analysoimalla niihin liittyviä sovelluksia tässä artikkelissa päädytään siihen, että piirisuunnittelussa, joka vaatii korkeaa käyttöjännitettä, suurta ripple-virtaa (Irms), ylijännitevaatimuksia, jännitteen kääntöä, suurta syöksyvirtaa (dV/dt) ja pitkää käyttöikää, kalvokondensaattoreista tulee tulevaisuudessa trendi suunnittelijoille korvata elektrolyyttikondensaattorit suorituskyvyn ja hinnan suhteen.

Uusien energiapolitiikkojen ja uuden energiateollisuuden kehittymisen myötä eri maissa alan teollisuudenalojen kehitys on tuonut mukanaan uusia mahdollisuuksia. Myös kondensaattorit, olennaisena ylävirran tuoteteollisuudena, ovat saaneet uusia kehitysmahdollisuuksia. Uusissa energialähteissä ja uusien energialähteiden ajoneuvoissa kondensaattorit ovat keskeisiä komponentteja energianohjauksessa, tehonhallinnassa, tehoinvertterissä ja DC-AC-muunnosjärjestelmissä, jotka määräävät muuntimen käyttöiän. Invertterissä tasavirtaa käytetään kuitenkin tulovirtalähteenä, joka on kytketty invertteriin tasavirtaväylän kautta, jota kutsutaan DC-linkiksi tai DC-tueksi. Koska invertteri vastaanottaa korkean RMS-arvon ja pulssihuippuvirran tasavirtalinkiltä, se tuottaa korkean pulssijännitteen tasavirtalinkille, mikä vaikeuttaa invertterin kestävyyttä. Siksi tasavirtalinkin kondensaattoria tarvitaan absorboimaan tasavirtalinkin korkea pulssivirta ja estämään invertterin korkean pulssijännitteen vaihtelun pysyminen hyväksyttävällä alueella. Toisaalta se myös estää inverttereitä kärsimästä jännitteen ylityksestä ja ohimenevästä ylijännitteestä tasavirtalinkillä.

Kuvissa 1 ja 2 on esitetty kaaviokuva tasavirtalinkkikondensaattoreiden käytöstä uusissa energialähteissä (mukaan lukien tuulivoiman ja aurinkosähkön tuotanto) ja uusissa energialähteissä käytettävissä ajoneuvomoottorikäyttöjärjestelmissä.

Kuva 1 esittää tuulivoimamuuntimen piirin topologiaa, jossa C1 on tasavirtavälipiiri (yleensä integroitu moduuliin), C2 on IGBT-absorptio, C3 on LC-suodatus (verkon puoli) ja C4 on roottorin puolen DV/DT-suodatus. Kuva 2 esittää aurinkosähkömuuntimen piirin teknologiaa, jossa C1 on tasavirtasuodatus, C2 on EMI-suodatus, C4 on tasavirtavälipiiri, C6 on LC-suodatus (verkon puoli), C3 on tasavirtasuodatus ja C5 on IPM/IGBT-absorptio. Kuva 3 esittää uuden energiankulutusajoneuvojärjestelmän päämoottorikäyttöjärjestelmän, jossa C3 on tasavirtavälipiiri ja C4 on IGBT-absorptiokondensaattori.

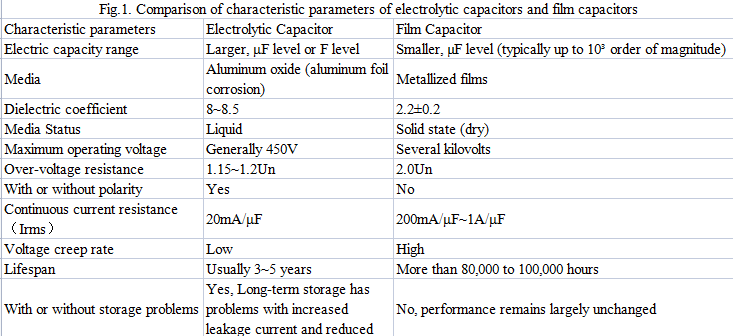

Edellä mainituissa uusissa energiasovelluksissa tasavirtalinkkikondensaattoreita tarvitaan keskeisenä laitteena tuulivoiman tuotantojärjestelmissä, aurinkosähkön tuotantojärjestelmissä ja uusissa energiantuotantoajoneuvojärjestelmissä korkean luotettavuuden ja pitkän käyttöiän saavuttamiseksi, joten niiden valinta on erityisen tärkeää. Seuraavassa on vertailu kalvokondensaattoreiden ja elektrolyyttikondensaattoreiden ominaisuuksista ja niiden analyysi tasavirtalinkkikondensaattorisovelluksessa.

1. Ominaisuuksien vertailu

1.1 Kalvokondensaattorit

Kalvon metallointitekniikan periaate esitellään ensin: riittävän ohut metallikerros höyrystetään ohutkalvomateriaalin pinnalle. Jos materiaalissa on vika, kerros pystyy haihtumaan ja eristämään siten viallisen kohdan suojaksi, ilmiö, joka tunnetaan itsekorjautumisena.

Kuvassa 4 esitetään metallointipinnoituksen periaate, jossa ohutkalvo esikäsitellään (korona tai muu) ennen höyrystämistä, jotta metallimolekyylit voivat tarttua siihen. Metalli höyrystetään liuottamalla se korkeassa lämpötilassa tyhjiössä (1400–1600 ℃ alumiinille ja 400–600 ℃ sinkille), ja metallihöyry tiivistyy kalvon pinnalle, kun se kohtaa jäähdytetyn kalvon (kalvon jäähdytyslämpötila -25–35 ℃), muodostaen metallipinnoitteen. Metallointitekniikan kehitys on parantanut kalvon dielektrisen kestävyyttä paksuusyksikköä kohti, ja kuivateknologiaan tarkoitettujen pulssi- tai purkaussovelluksiin tarkoitettujen kondensaattoreiden suunnittelu voi saavuttaa 500 V/µm ja DC-suodatinsovelluksiin tarkoitettujen kondensaattoreiden suunnittelu 250 V/µm. DC-linkkikondensaattori kuuluu jälkimmäiseen, ja IEC61071-standardin mukaan tehoelektroniikkasovelluksiin tarkoitettu kondensaattori kestää suurempia jänniteiskuja ja voi saavuttaa kaksinkertaisen nimellisjännitteen.

Siksi käyttäjän tarvitsee ottaa huomioon vain suunnittelussaan vaadittava nimelliskäyttöjännite. Metallikalvokondensaattoreilla on alhainen ESR, minkä ansiosta ne kestävät suurempia ripple-virtoja; alhaisempi ESL täyttää invertterien matalainduktanssisen suunnittelun vaatimukset ja vähentää värähtelyvaikutusta kytkentätaajuuksilla.

Kalvoeristeen laatu, metallointipinnoitteen laatu, kondensaattorin suunnittelu ja valmistusprosessi määräävät metalloitujen kondensaattoreiden itsekorjautumisominaisuudet. DC-linkkikondensaattoreiden valmistuksessa käytetty kalvoeriste on pääasiassa OPP-kalvoa.

Luvun 1.2 sisältö julkaistaan ensi viikon artikkelissa.

Julkaisun aika: 22.3.2022